배터리 음극 소재

-

01

01음극 소재는 ’91년 일본 SONY가 하드 카본을 사용하여

리튬 이온 전지 상용화를 적용하였습니다이후 일본 SANYO는 비 정질 구조인 카본보다 2배 용량이 큰 인조 흑연을 적용하여 이 차 전지 배터리 음극 소재로 사용하였습니다.

현재는 천연 및 인조 흑연(Graphite)을 사용하여 자동차 배터리에 적용 중 이며 국내에서는 포스코케미칼이 대표적인 카본계열의 음극 소재 제조 업체라 할 수 있습니다. -

02

02음극 소재는 리튬이온전지 재료비에서의 비중이 약 15%로,

양극 소재의 상대 극 (Counter electrode) 소재로서 전지의 용량 등 성능을 결정하는 핵심소재입니다.현재 사용 중인 음극 소재의 종류는 천연 흑연과 인조흑연으로 양분되고 있으나

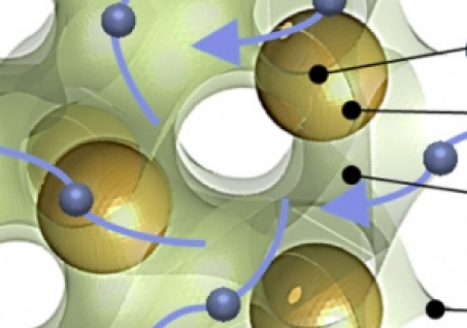

리튬이온전지의 고 용량 · 고출력 등 성능과 원가혁신에 따라 기술 개발 우선순위가 변화되는 소재로, 최근에는 대응 신소재로서 실리콘 적용에 주목하고 있습니다.

실리콘 계열 복합 음극 소재

-

전기차 주행거리 극복을

위한 si계 고 용량 소재 -

실리콘의

기술적 이슈 극복 -

카본 계열의 음극 소재

첨가제, 실리콘

실리콘 계열 복합 음극 소재 제품

-

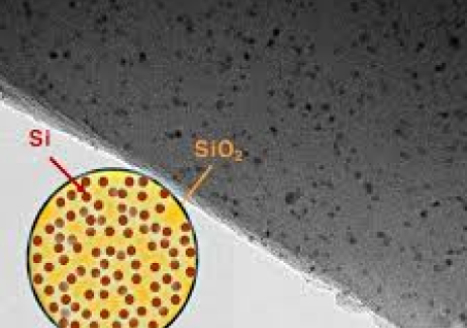

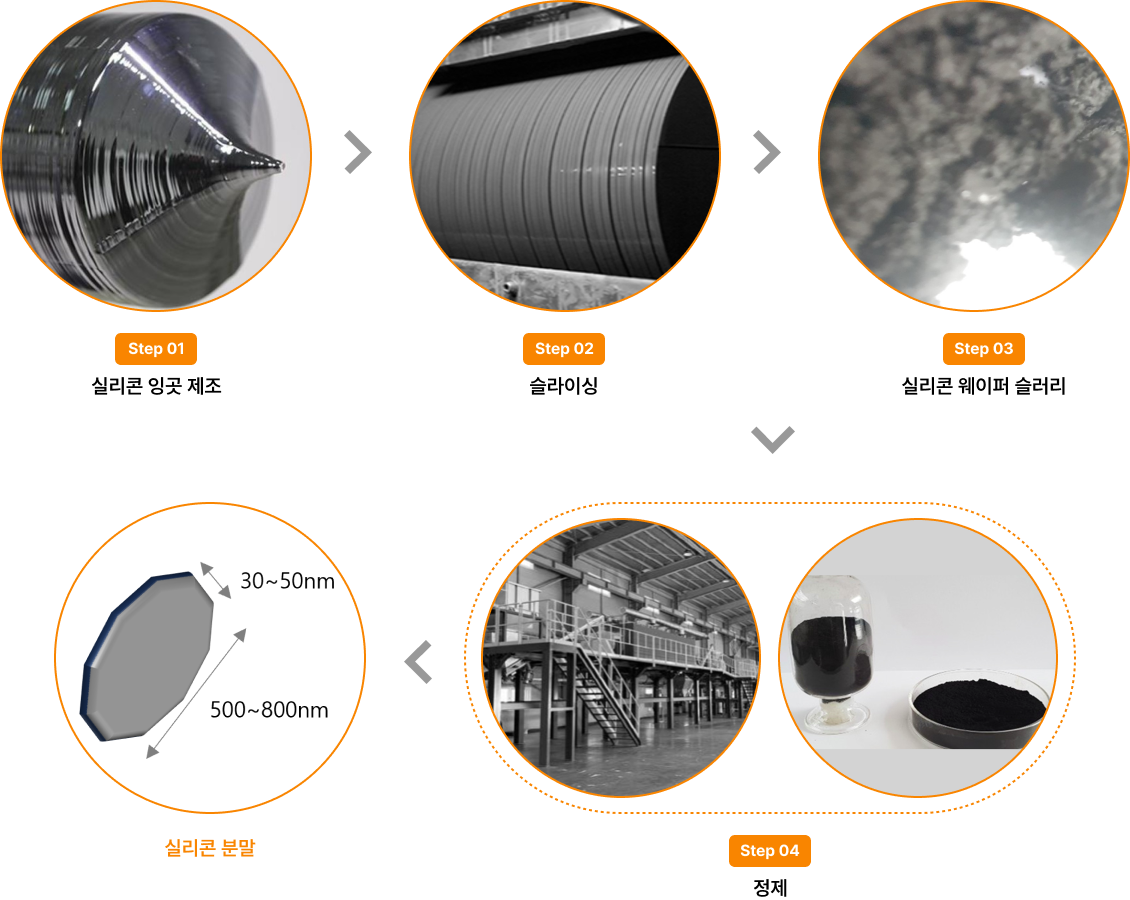

WASTE Si를 정제하여 SI-C 증착 및 SiOx의 합성 원료용 기초 소재로 사용

-

Pure Si 과 SiO2 및 Mg 또는 Li를 고온 합성하여 제조되며 SI-C의 증착 소재로 사용

-

Pure Si 또는 SiOx를 Carbon에 증착 시킨 복합 소재로 배터리 제조에 사용되는 최종 음극 소재

고순도 나노 실리콘

제품 소개

| PRODUCT | Pure Si |

|---|---|

| MOISTURE CONTENT | < 0.3 % |

| PURITY OF Si | > 95.5 % |

| OXIDATION LIMIT | 3.5 % |

| METAL CONTENT | < 0.01 % |

| SIZE | 100, 200, 800 nm |

-

Homogeneity

The Si anode materials, we supply, are nano-sized and highly homogeneous.

-

Purity

Our powder is manufactured to deliver the high level of purity, with low oxygen and metal content.

-

Consistency

Our unique manufacturing process ensures high consistency by batches, both in terms of chemical composition and particle size distribution.

-

Customization

We are able to customize powder formulas to satisfy your requirements (eg., size, surface, and coating).

실리콘 분말 제조 공정

제품 제조 현장